| 联系人: | 范先生 |

|---|---|

| 联系电话: | 18350222886 |

| 热线电话: | 0592-5592789 |

| QQ: | 157223203 |

| 公司邮箱: | soder88@163.com |

| 留言咨询 更多信息 立刻购买 | |

| 分享: |

|

传统导料槽的不足

皮带机导料槽采用普通导料槽,截面形状为倒梯形,上宽下窄,侧面采用挡煤皮进行密封防尘。导料槽顶板与侧板之间、侧板与侧板之间、侧板与尾板之间、导料槽与落煤管的接口、导料槽与除尘器的接口、喷雾水装置与导料槽接口等处的安装偏差及安装质量问题均会造成漏粉。接口越多,密封越不可靠,漏点也越多

进行技术改造的必要性

1. 导料槽破损造成的漏煤漏粉已对安全运行生产影响,高扬尘煤时运行人员无法有效监控,检修人员无法在现场检查和检修设备,电视监控也无法看清设备的运行情况,全凭经验及监控电流值来运行,极其危险。为避免漏煤过多,运行需要调低煤量运行。

2. 设备运行时从导料槽漏风处及导料槽出口处出来的粉尘浓度超标。由于粉尘浓度过高,皮带机的所有部位以及电缆槽盒上积有大量粉尘,留有着火的安全隐患,要从源头上处理,就***减小粉尘外逸。

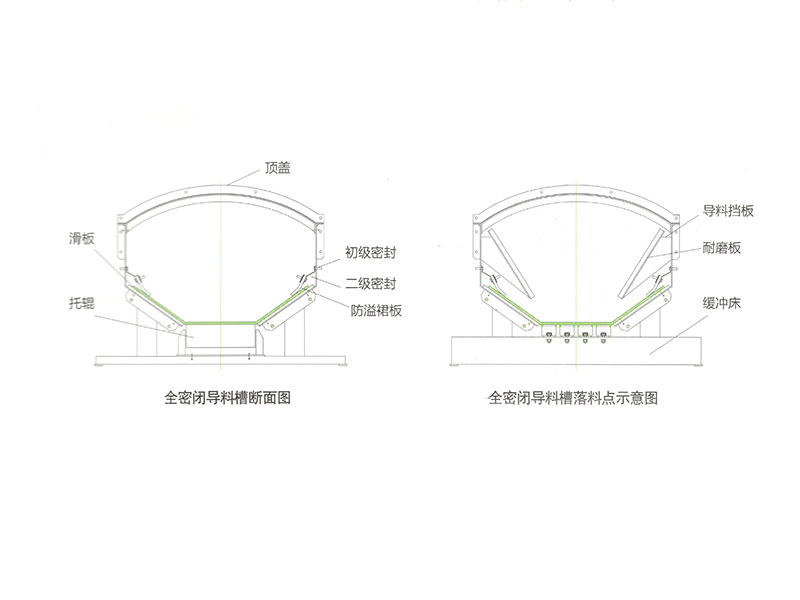

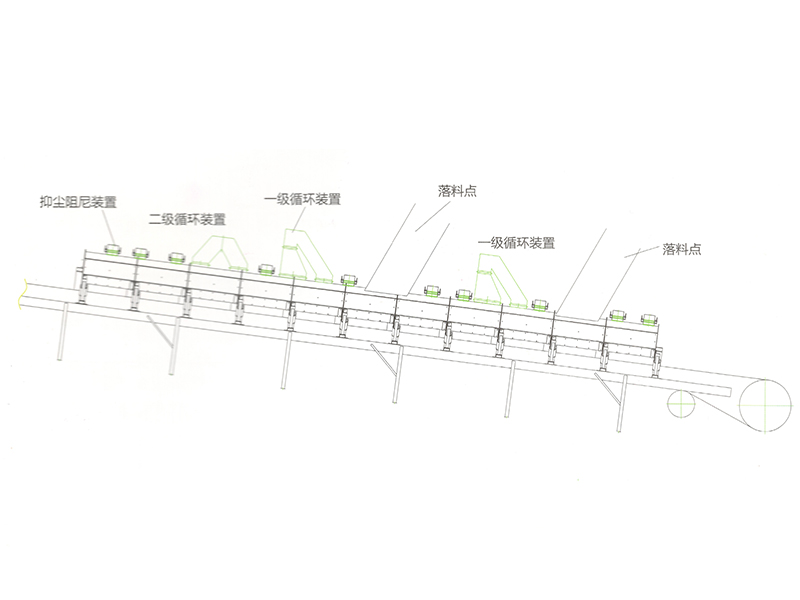

无动力全密闭除尘导料槽

对解决输煤系统粉尘浓度超标问题,要尽可能减小导料槽粉尘外逸,可采用比普通导料槽技术更优的无动力全密闭除尘导料槽(图1),包含设备有全密闭导料槽,一级循环减压装置、二级循环减压装置,抑制尘阻尼装置等模块组成。依业主要求,这些模块亦可单独配置。

型号规格标记示例说明:

全密闭导料槽与落料段的托辊组及缓冲床形成一套密闭系统(图1),主要是将原有的槽型托辊组的侧边辊取消,改用托板支撑皮带,来形成输送槽角,有如下结构特点:

1. 全密闭结构,大大提高防溢料效果,有效降低粉尘飞扬;

2. 內部空间大,为传统导料槽的2倍,可有效的缓解落料产生的高压;

3. 为防止煤进入两侧托板和皮带之间,在二级密封板和皮带之间设置防溢料裙板,该防溢料裙板耐磨性能好,可使初级及二级密封板直接形成独立的空间,而设计上加大该空间,使其成为有效的缓冲空间,有利于溢出的少量粉尘沉淀;

防溢裙板技术参数

序号 | 项目 | 测试方法 | 标准 |

1 | 抗拉强度 | GB/T 528 | 13MPa以上 |

2 | 伸长率 | GB/T 528 | 400%以上 |

3 | 硬度 | GB/T531.1 | 55±5°(SHORE A) |

4 | 磨耗性 | GB/T1689 | <0.9m³/1.61km |

在防溢裙板与皮带配合位置为滑板结构,在重载情况下可完全托住皮带,可防止皮带在重载时皮带局部下沉,而影响导料槽的密封性,产生溢料滑板上安装的衬板采用UHMW-PE(即超高分子量聚乙烯衬板,分子量达920万)制成,使用寿命可达3年以上。由于摩擦面积大,时间长,为防止静电积累,产生安全隐患,采用的材料具有阻燃抗静电性能(已经通过上海煤科院MA检测认证,见附图)、良好自润滑性能、摩擦系数小,耐磨性能强等特点,可充分保证胶带安全性,提高寿;

UHMW-PE托板性能参数表

指标名称 | 单位 | 测试方式 | 指标参数 |

板材厚度 | mm | 15 | |

密度 | g/cm³ | GB/T 1033.1 | 0.925-0.93 |

拉伸屈服强度 | Mpa | GB/T 1040.1 | ≥20 |

悬臂梁冲击强度 | KJ/㎡ | GB/T 1043.1 | ≥30 |

导料槽落料处设置导流挡板(图1)在落料处设置安装有耐磨衬板的导流挡板除避免落煤管中的煤流对全密闭导料槽侧板及滑板处的直接冲刷处,还可以使下落的料流集中落于皮带中部,有效防止皮带跑偏;

在落料点采用缓冲床代替缓冲托辊,安装维护方便,除具有良好的缓冲效果并具备防撕裂能力;传统的托辊间距大,且皮带运行方向垂直,煤中的钢筋等物容易插入皮带,卡在托辊间,从而撕裂皮带;其次,缓冲托辊也可能在重力冲击下产生跳动而移位,随皮带运行至尾部滚筒卡住,造成皮带撕裂;而缓冲床整体托举皮带,且缓冲条的纵向设置,与皮带运行方向一致,可防止皮带撕裂。

缓冲条表面材料 | 不锈钢 |

缓冲条中层橡胶 | 天然橡胶 |

抗拉强度 | >244kgf/c㎡(ASTM D412) |

断裂拉长率 | >400%(ASTM D412) |

缓冲床支架材料:Q23*** | Q23*** |